Engineering Consultant for Product Development

Stereolithography

Etwa 50 kleinere Unternehmen und Konstruktionsbüros

1996 - 2001

Stereolithografie, 3D Systems SLA 250/30, Prototypenbau

In den Jahren von 1996 bis 2001 stand uns die Stereolithografiemaschine der Fachhochschule Trier zur Verfügung. In nur vier Jahren sind weit über 200 Prototypen entstanden, das Verfahren wurde erforscht und stark verbessert.

Die SLA 250/30 der Fachhochschule Trier

Von Oktober 1996 bis Dezember 2000 übernahmen wir die Bedienung der Stereolithografiemaschine der FH Trier. Wichtigstes Ziel der Arbeit war, die Möglichkeiten der öffentlich zugänglichen Rapid Prototyping Maschine in praktischen Nutzen für Studenten und die regionale Industrie umzusetzen.

Daneben wurden zahlreiche kleinere Forschungsvorhaben durchgeführt, um die Eigenschaften der Technologie besser kennenzulernen und das Verfahren in der praktischen Effizienz zu steigern.

Die Maschine steht nach wie vor der Öffentlichkeit zur Verfügung und kann für grössere Vorhaben von uns bedient werden.

Es wurden etwa 250 Bauvorgänge durchgeführt, dabei wurden etwa 400 Teile produziert. Die Gesamtlaufzeit der Maschine dafür war etwa 2500 Stunden.

Die Ausschussrate lag bei etwa 20%. Häufig konnte ein fehlerfreies Bauteil einfach durch erneutes starten eines Bauvorgangs erreicht werden, die Fehlerursache blieb verborgen. Eine leicht erkennbare Fehlerquelle war eine unzulängliche automatische konstruktion der notwendigen Stützen. Diese Mängel konnten jedoch mit einiger Erfahrung erkannt und manuell verbessert werden.

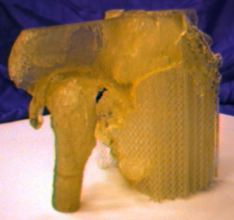

Hüftknochen, gebaut nach CT-Daten

Oft wurden auch Maschinenparameter zu Versuchszwecken modifiziert. Dabei sind gelegentliche Überschreitungen der möglichen Grenzen natürlich nicht auszuschliessen.

Nach wie vor ist der Stereolithografie bei all ihrer aufwendigen Vorgehensweise (vor Allem die Nachbearbeitung) ein wichtiger Platz im Rapid Prototyping einzuräumen, ist es bislang doch das am meisten erprobte Verfahren und auch bislang das wirtschaftlichste, das porenfreie Bauteile erzeugt.

Es erfolgten intensive Untersuchungen darüber, wie sich die Baugeschwindigkeit durch anpassen der Maschinenparameter steigern lässt, ohne nennenswerte Qualitätsverluste in Kauf nehmen zu müssen.

Dabei konnte die Bauzeit je nach Bauteilgeometrie auf bis zu weniger als die Hälfte reduziert werden. Es entwickelte sich ein Verfahren, nach dem Bauteile in unterschiedlichen Höhenbereichen nach der maximalen Querschnittsfläche sortiert wurde um jeweils die optimalen Parameter vergeben zu können.

Entgegen anfänglicher Erwartungen liess die Oberflächenqualität nicht nach, sondern verbesserte sich sogar stark.

Bei der Nachbearbeitung konnte eine konstant saubere Ausführung erreicht werden.

Anfang 2000 wurde die Maschine gleichzeitig mit einem neuen Small Spot Laser ausgerüstet und das Bauharz gewechselt. Die Änderungen erfolgten zusammen, da jede von beiden ohnehin neue, umfangreiche Einstellungen der Maschinenparameter nach sich ziehen.

Der Small Spot Laser ermöglicht es, Wandstärken von nur 0,1 mm zu bauen. Solche Wandungen sind nicht nur dünn wie Papier, sondern auch ebenso weich. Im Umgang mit solchen Bauteilen ist also entsprechende Vorsicht geboten.

Die Bauzeiten werden durch den kleinen Spot nicht wesentlich negativ beeinflusst. Alleine die Grösse der Baudateien, die die Maschine abarbeitet war auf mehr als das doppelte gewachsen. Dies ist bedingt durch die erforderliche höhere Anzahl von Vektoren, die man zum füllen einer Fläche benötigt.

Das Bauharz einer neueren Generation machte vor Allem den Umgang mit den Bauteilen angenehmer. Schon in der Maschine erreichen sie eine Festigkeit, die Verformungen durch falsche Handhabung weitgehend vermeiden. Das waschen geht wesentlich schneller. Die fertig nachbehandelten Teile kann man dann sofort allen Verwendungszwecken zuführen, was mit Bauteilen aus einem Harz der ersten Generation je nach Anwendung nicht möglich war.